Het nut van koelmiddel bij de verspaning

Het gebruik van koelmiddel zorgt in de meeste gevallen voor een langere levensduur van het gereedschap dan bij droog verspanen wordt bereikt. Vandaar dat men al jarenlang probeert om de prestaties van koelmiddel te verbeteren. Bijvoorbeeld door het koelmiddel beter in de snede te laten indringen. Het doel is om de vloeistof zo dicht mogelijk bij of op de contactgebieden tussen het werkstuk en gereedschap (snijkant en vrijloopvlak) en tussen de spaan en gereedschap (spaanvlak) te krijgen. Dit kan worden gerealiseerd door koelkanalen steeds effectiever op de snede te richten. Anderzijds kan ook de kracht waarmee het koelmiddel uit het koelkanaal wordt gespoten voor een betere indringing in deze contactgebieden zorgen. Het effect dat men hier nastreeft is een verlaging van de temperatuur. Hierna wordt uitgelegd waarom [1] en hoe je dit het beste kunt bereiken.

Slijtage onder invloed van temperatuur

Temperatuur is een van de voornaamste veroorzakers van slijtage. Naast de slijtagevormen die echt direct door warmte ontstaan, zoals thermisch-mechanisch falen (kamvormige spanningsscheuren) en snijkantvervorming, is temperatuur ook sterk van invloed op slijtage door chemische affiniteit tussen werkstuk en het gereedschap. De meeste chemische processen worden namelijk gefaciliteerd door warmte, of verlopen sneller bij een hogere temperatuur. Zo ontstaan een opbouwsnijkant en kraterslijtage onder invloed van diverse factoren, waaronder druk én temperatuur. Zelfs op abrasieve slijtage heeft temperatuur invloed, zij het indirect. Hier heeft hitte een temperend effect (warmtebehandeling) op het gereedschap, waardoor diens hardheid geleidelijk zal afnemen. Naarmate gereedschap "zachter" wordt, zal zijn snijkant steeds sneller door frictie met het werkstuk afschuren. Zoals u ziet: nagenoeg alle gangbare vormen van slijtage ontstaan eerder, naarmate de temperatuur toeneemt.

Andersom geldt dat lagere temperaturen, in de meeste gevallen bij het verspanen, tot een langere levensduur van het gereedschap zullen leiden. Dit is dan ook het voornaamste nut van koelmiddeltoevoer bij verspaning. Daarnaast zorgt koelvloeistof vaak ook voor smering en kan het bijdragen aan spaanbreking en spaanafvoer.

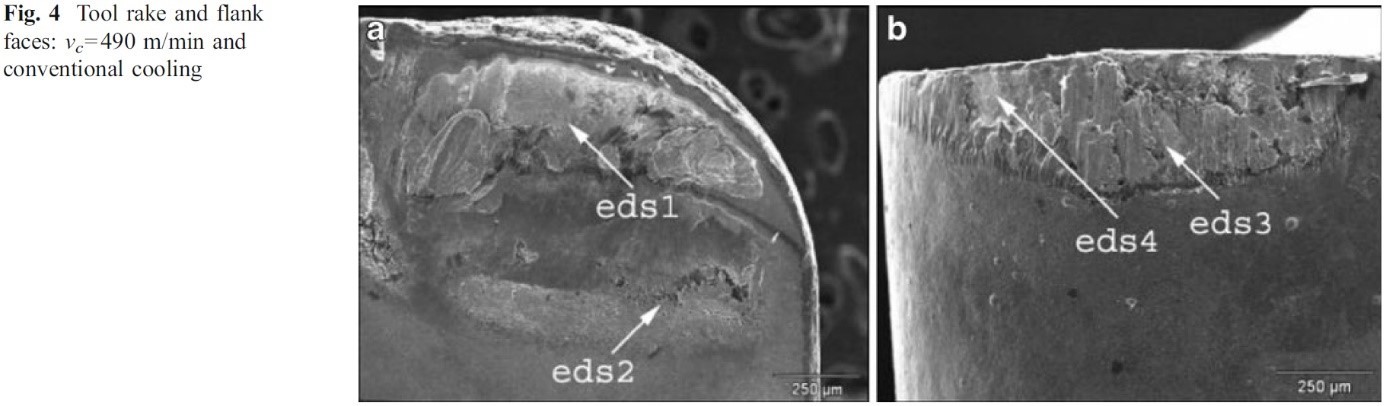

Figuur 4: spaanvlak en vrijloopvlak bij snijsnelheid Vc=490 m/min en koelmiddeltoevoer 0,4 bar met hoge doorstroming. In punt EDS1 toont het spaanvlak een opbouw van spanen, maar hier is geen kraterslijtage zichtbaar. Het punt EDS2 bevat elementen van het koelmiddel, op de rand van het contactgebied. Het vrijloopvlak is bedekt met een opbouw van spanen, zoals in punt EDS3 is te meten. Echter, in punt EDS4 ontbreekt deze opbouw; hier wordt met EDS spectroscopie vrijwel alleen materiaal van het gereedschapsubstraat herkend. Dit geeft aan dat de coating al volledig is weggesleten.

Koeling is bij draaibewerkingen extra belangrijk

Draaibewerkingen vooral hebben veel baat bij koelmiddeltoevoer. Dit komt omdat een draaigereedschap bij het verspanen gedurende een groter gedeelte van de bewerkingstijd daadwerkelijk in snede is. Vergelijk dit maar eens met een meersnijdige frees: op een willekeurig moment is er één tand in snede, terwijl de overige tanden zich van de snede af bewegen of er naartoe, waarbij ze door de rotatie ook nog (lucht)gekoeld worden. Zeg dat dit bij 5.000 RPM gebeurt, dan is een tand per omwenteling telkens maar 0,012 seconde aansluitend in snede. Terwijl dit bij een draaibewerking over de lengte van een as (per stap) al gauw 10 tot 100 keer zo lang is. Gedurende de langer aaneengesloten snede ontwikkelt een draaiplaat meer warmte; dus hogere temperatuur. En zoals eerder aangegeven zijn hoge temperaturen een grote factor in de ontwikkeling van slijtage.

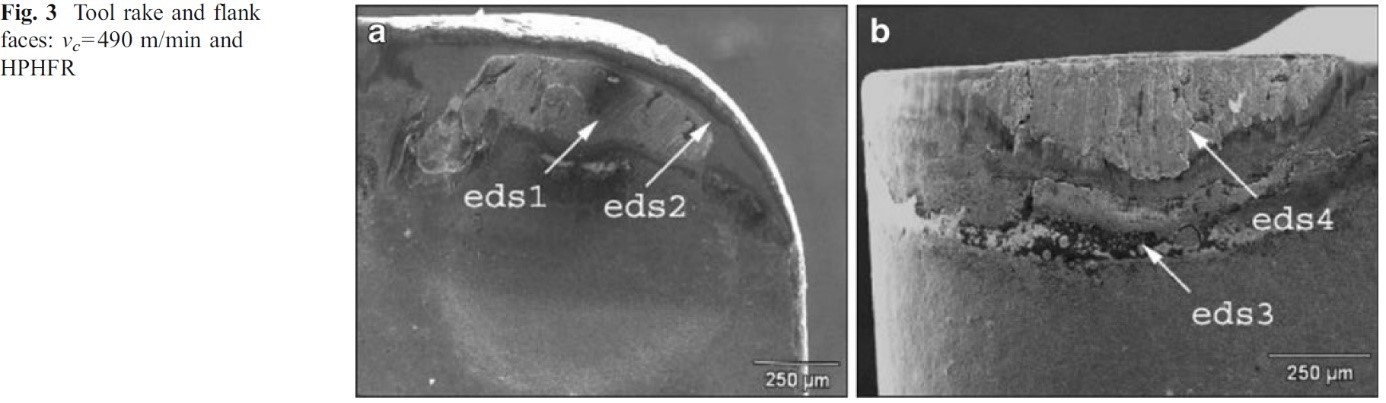

Figuur 3: spaanvlak en vrijloopvlak bij snijsnelheid Vc=490 m/min en hogedruk koelmiddeltoevoer met hoge doorstroming. De punten EDS1 (spaanvlak) en EDS4 (vrijloopvlak) tonen een opbouw of adhesie van werkstukmateriaal en spanen. Deze opbouw is dusdanig dik dat het onderliggende materiaal niet met EDS spectroscopie kan worden herkend. Het punt EDS2 is een gedeelte van het spaanvlak dat contact maakt met spanen, dichtbij de snijkant. Hier herkent de spectroscoop alleen materiaal van de (titanium-basis) coating, wat aangeeft dat de coating intact is onder de opbouw op het vrijloopvlak. In andere woorden: de opbouw op het vrijloopvlak heeft hier geen slijtage veroorzaakt. Het punt EDS3 aan de rand van de vrijloopvlakslijtage bevat sporen van het koelmiddel, wat aangeeft dat de koelmiddeltoevoer daadwerkelijk de wisselplaat heeft bereikt.

Het probleem van hoge snijsnelheden

Het is al langer bewezen [2] dat de temperatuur bij metaalbewerking direct gerelateerd is aan de snijsnelheid, dat uit oogpunt van productiviteit het liefst zo hoog mogelijk (binnen de grenzen van het hardmetaal substraat) hoort te liggen. In andere woorden: hoe sneller men produceert (wenselijk) hoe meer temperatuur, dus slijtage (onwenselijk) er ontstaat. Met name hier is koeling van belang! Zo is proefondervindelijk vastgesteld dat een draaiplaat bij droge inzet met een snijsnelheid die 16% boven het aanbevolen maximum ligt, een 30% kortere levensduur heeft dan eenzelfde wisselplaat met 12 bar koelmiddeltoevoer, bij dezelfde verspaningscondities.

Naast de grotere temperatuurontwikkeling die inherent is aan toenemende snijsnelheden, neemt daarbij ook de effectiviteit van het koelmiddel af. Een reden is dat hogere snijsnelheden worden bereikt door een hoger toerental van het werkstuk bij draaien (gereedschap bij frezen) en dat deze snellere rotatie tot een sterkere luchtcirculatie eromheen leidt. Hierdoor kan het koelmiddel minder ver richting de snijkant komen, omdat het een steeds krachtigere luchtstroom moet overwinnen. Dit belemmert het indringen van het koelmiddel, zodat deze het contactgebied tussen werkstuk en gereedschap minder goed kan bereiken. Op die manier neemt dus ook het koelende vermogen ervan af, juist op de plek waar warmte vooral ontstaat. Dit probleem wordt groter naarmate de snijsnelheid toeneemt. Kortom: de mate waarin het koelmiddel de standtijd van gereedschap kan verhogen neemt af [3] naarmate de snijsnelheid toeneemt.

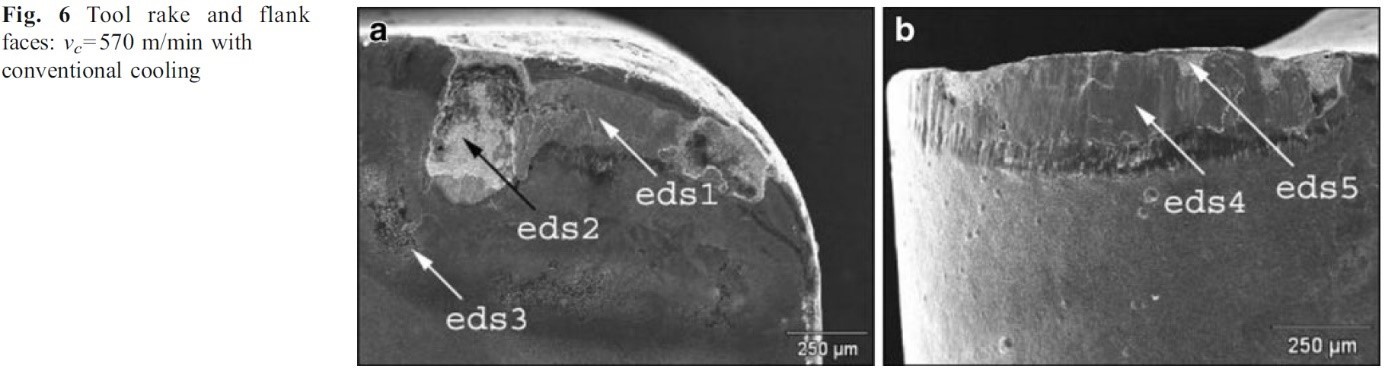

Figuur 6: spaanvlak en vrijloopvlak bij snijsnelheid Vc=570 m/min en koelmiddeltoevoer 0,4 bar met hoge doorstroming. Wederom vertoont het spaanvlak in punt EDS1 een opbouw van spanen, maar voor het eerst zijn hier ook elementen (W) van het gereedschapsubstraat samen met elementen (Ti) van de coating te herkennen in punt EDS2. Dit geeft aan dat er kraterslijtage is opgetreden, want het gereedschapsubstraat is meetbaar, maar ook dat deze slijtage tamelijk oppervlakkig is, aangezien er ook nog coating te meten is. In punt EDS3 worden wederom elementen van het koelmiddel gemeten. Ook op het vrijloopvlak is een opbouw van werkstukmateriaal en/of spanen meetbaar in punt EDS4, terwijl in punt ESD5 ook blootliggend substraat werd gemeten. Hier zijn nu ook krassen te herkennen in de neusradius, parallel aan de snijrichting. Dit is indicatief voor abrasieve slijtage. De snijkant vertoont dusdanige slijtage dat de wisselplaat er al visueel anders uitziet dan origineel. Een optische microscoop bevestigt dit: vrijloopvlakslijtage was ca. 0,17 mm op 90% van de standtijd. In de laatste 10% van de levensduur nam deze slijtage nog toe, tot het voor dit experiment bepaalde maximum van 0,3 mm slijtage op het vrijloopvlak.

De oplossing: koelmiddel onder hoge druk

Om ook bij hoge snijsnelheden een adequate koeling te verzorgen, wordt koelmiddeltoevoer onder hogedruk in toenemende mate gehanteerd. Een van de eerste onderzoeken naar verspaning met hogedruk koelmiddel [4] toonde een aanzienlijke verhoging van standtijd ten opzichte van meer conventionele koelmiddeltoevoer. Hieronder verstaat men een forse hoeveelheid koelmiddel onder een bescheiden druk (0,4 bar) zoals dit vaak bij conventionele draaibanken op het werkstuk stroomt. Volgens deze onderzoekers biedt die conventionele methode geen goede resultaten, omdat de spanen veel meer worden gekoeld dan werkstuk en gereedschap. Bovendien zou de lage snelheid waarmee het koelmiddel indringt ervoor zorgen dat smeermiddel de snijkant niet kan bereiken - een situatie die de vorming van opbouwsnijkanten bevordert. Andere onderzoeken wijzen op een remmende zone in het spaanvlak [5] en een glijdende zone [6] daaromheen, waar koelmiddel door smering de ontstane afschuifkrachten en wrijving zou kunnen verminderen c.q. die nadelige zones zou kunnen verkleinen. Mits het koelmiddel die gebieden kan bereiken… hetgeen alleen onder hogedruk mogelijk zou zijn. Daarnaast kan koelmiddel onder hogedruk ook de hiervoor omschreven luchtweerstand bij hoge snijsnelheden eerder overwinnen, zodat het beter bij de snijkant kan komen. In het kort: hoge druk maakt het makkelijker om koelmiddel door te laten dringen in juist die gebieden waar bij het verspanen alle nadelige warmte ontstaat.

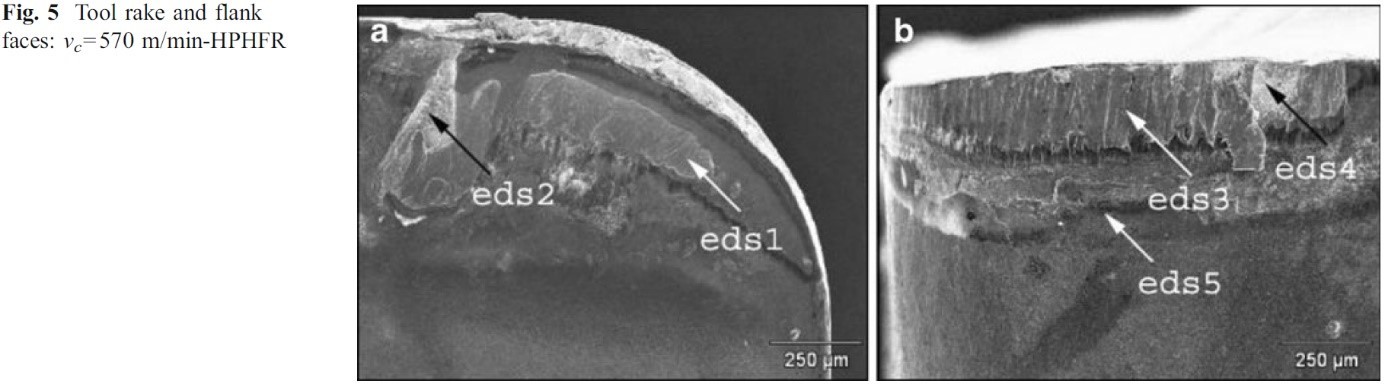

Figuur 5: spaanvlak en vrijloopvlak bij snijsnelheid Vc=570 m/min en hogedruk koelmiddeltoevoer met hoge doorstroming. Het spaanvlak vertoont in de punten EDS1 en EDS2 een opbouw van werkstuk materiaal/spanen. Er werden geen elementen van het gereedschapsubstraat herkend in het contactgebied, hoewel in het punt ESD2 wel een afgenomen hoeveelheid titanium van de coating is gemeten. Er is echter geen sprake van kraterslijtage op het spaanvlak. Ook het vrijloopvlak vertoont een opbouw van werkstuk/spanen in het punt ESD3, terwijl in punt ESD4 het gereedschapsubstraat meetbaar is. Hier is waarschijnlijk de opbouw losgekomen, waarbij deeltjes van het gereedschap met de spaanafvoer zijn meegenomen. De neusradius vertoont ook krassen parallel aan de snijrichting, indicatief voor abrasieve slijtage. In punt EDS5 worden sporen van het koelmiddel gemeten. Hoewel het koelmiddel niet tot het gehele vrijloopvlak heeft kunnen doordringen, is het wel dichtbij het contactgebied tussen werkstuk en gereedschap gekomen. Daardoor is deze snijzone beter gekoeld geweest, dan bij conventionele koelmiddeltoevoer of droogverspanen mogelijk zou zijn.

Het nut van koelmiddelvolume

Over het algemeen zorgt hogedruk koelmiddeltoevoer dus voor een langere levensduur van het gereedschap. Maar dan volgt de vraag of het aangeboden volume (liter per minuut) van het koelmiddel ook effect heeft? Denk hierbij aan de capaciteit van de koelmiddelpomp en de diameter van koelkanalen, leidingen en "nozzles".

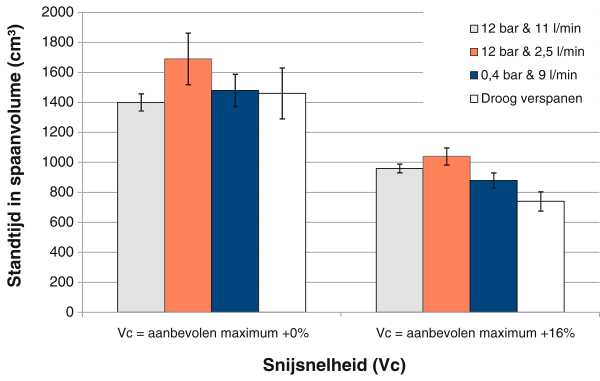

Ook dit is in de praktijk onderzocht. En in tegenstelling tot wat u misschien verwacht, wordt de langste levensduur van het gereedschap bereikt bij koelmiddeltoevoer met hoge druk en een LAGE doorstroming! Hiervoor zijn de effecten van hogedruk koelmiddel bij 11 liter per minuut vergeleken met 2,5 liter per minuut.

Hogedruk en laag volume (HPLFR) geeft de beste standtijd

Bij hoge snijsnelheden is het verschil tussen hogedruk en hoge doorstroming (HPHFR) versus hogedruk en lage doorstroming (HPLFR) niet significant. Maar bij lage snijsnelheid bestaat een wetenschappelijk significant verschil, hoewel klein, in het voordeel van lage doorstroming. Men vermoed dat dit komt doordat het koelmiddel de spanen enigszins op het spaanvlak vast laat plakken, waardoor ook deeltjes van het gereedschap zelf worden meegetrokken wanneer de spanen worden afgevoerd. Vervolgens is de gedachte dat als men het koelmiddel weliswaar met hogedruk maar met een kleiner volume aanbiedt, men die negatieve gevolgen kan beperken.

Aanhangers van dit gedachtegoed claimen tevens dat koelmiddeltoevoer naar het vrijloopvlak meer positieve effecten zou hebben dan koelmiddeltoevoer naar het spaanvlak of de snijkant zelf. Vandaar wellicht dat u op beitelhouders met interne koeling vaak meerdere koelkanalen ziet, zodat ook het vrijloopvlak wordt bereikt.

[1] SNMG 120408 in P15 kwaliteit en 3-laags coating op 1.1191 staal; Vc=490-570 m/min

Hoe dan ook: de hoeveelheid koelmiddel in liter per minuut is van ondergeschikt belang. Gezien de kleine verschillen in gereedschapslevensduur tussen HPHFR en HPLFR en het feit dat het bieden van een hogere doorstroming vaak ook een hogere investering kost, lijkt het verstandig om het volume gewoon te negeren. Verreweg de meeste voordelen zijn te behalen door het koelmiddel simpelweg onder hoge druk aan te bieden!

Bronnen

- [1] Diniz, Anselmo & Micaroni, Ricardo & Hassui, Amauri (2010) Evaluating the effect of coolant pressure and flow rate on tool wear and tool life in the steel turning operation. International Journal of Advanced Manufacturing Technology 50: 1125-1133

- [2] Trigger KJ, Chao T (1951) Cutting temperatures and metal-cutting phenomena. Trans ASME 777-793

- [3] Diniz AE, Micaroni R (2002) Cutting conditions for finish turning process aiming the use of dry cutting. International Journal of Machine Tools Manufacturing 42:899–904.

- [4] Pigott RJS, Colwell AT (1952) Hi-jet system for increasing tool life. SAE Quarterly Trans 6(2):547–558

- [5] Trent EM (1991) Metal cutting. Butterworths-Heinemann, Oxford

- [6] Machado AR, Wallbank J (1994) The effects of a high pressure coolant jet on machining. Proc Inst Mech Eng Part B: J Eng Manuf 208:29–38