Bilz taphouders

We lichten 2 taphouders uit: (1) WFLC met lengtecompensatie en snelwisselsysteem voor reguliere boor- en freesmachines en (2) SCK met radiale demping en minimale druk- en trekcompensatie (± 0,15 mm) voor betere standtijden bij "Rigid Tapping" op machines met gesynchroniseerde voeding.

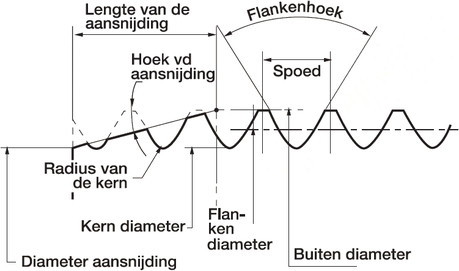

Basisbegrippen schroefdraad:

Lengtecompensatie

Het wezenlijke verschil tussen de WFLC en SCK taphouders zit in de lengtecompensatie. De WFLC taphouder heeft namelijk volledige lengtecompensatie, terwijl de SCK taphouder slechts beperkte druk- en trekcompensatie biedt. Lengtecompensatie is van oudsher erg belangrijk voor een taphouder, omdat de opgenomen tap een precies gedefinieerd aantal omwentelingen over de draadlengte moet afleggen. Dit wordt namelijk bepaald door de spoed van de draad die men wil maken. Wijkt het aantal omwentelingen af, dan kan de tap gaan voor- of achterlopen op de spoed, waardoor de tap sneller slijt en breekt of de draad beschadigd of zelfs vernield wordt. Hier biedt lengtecompensatie uitkomst: doordat de opgenomen tap axiaal enigszins vrij kan bewegen, kan deze bij iedere omwenteling zijn spoed netjes blijven volgen.

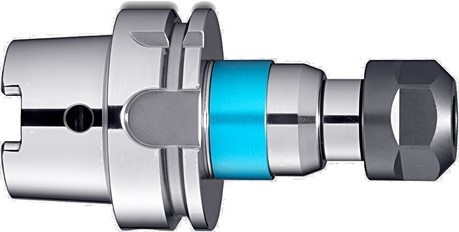

WFLC taphouders met lengtecompensatie

De WFLC taphouders met volledige (druk- en trek-) lengtecompensatie zijn ontworpen voor gebruik op zowel conventionele als NC aangestuurde machines.

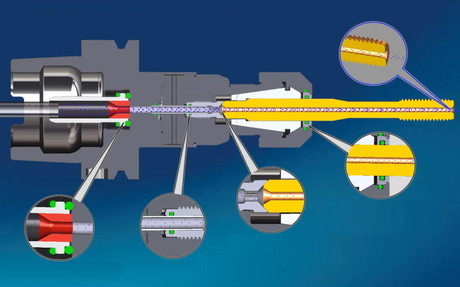

De asymetrisch verdeelde kogellagering resulteert in een optimale krachtverdeling, waardoor de lengtecompensatie t.o.v. eerdere systemen ook beter is. In combinatie met de starre aansnijding (harde start) garandeert dit bijzonder nauwkeurige schroefdraden en een hoge proceszekerheid, zelfs bij zware verspaningscondities.

Het snelwisselsysteem zorgt ervoor dat u snel een andere tap kunt inspannen en is zo ontworpen dat het geen nadelige effecten heeft op de normale werking van de taphouder. Alle WFLC taphouders zijn onderhoudsvrij en zeer proceszeker.

Eigenschappen & Voordelen

- Volledige druk- en trekcompensatie; lengtecompensatie

- Asymetrisch verdeelde kogellagers voor optimale krachtverdeling

- Starre aansnijding voor hoge axiale kracht bij aanvang

- Grootste keuze in machineopnames, zelfs machinespecifiek

- Met snelwisselsysteem voor het snel omspannen van tappen

- Volledig onderhoudsvrij en daarom ook zeer proceszeker

- Interne koeling tot 50 bar mogelijk, zonder nadelige invloeden

- Geschikt voor draadloze HFP controle bij meerspillig tappen

- Horizontaal en verticaal inzetbaar voor linkse of rechtse draad

DIN 69871 (SK)

DIN 69893 A (HSK-A)

DIN 69893 C (HSK-C)

DIN 2080

Meest verschillende machineopnames mogelijk

Deze serie taphouders biedt het grootst aantal mogelijke machineopnames, nog meer zelfs dan de voorgangers van de WFLK serie. Dankzij een modulair schachtsysteem met speciale WA opnames van Bilz zijn de WFLC taphouders zelfs machinespecifiek aan te passen. Bij standaardopnames zijn uiteraard monoblock opnames beschikbaar, waarbij dus geen WA adapter nodig is.

Met interne koeling: WFLC-K

De WFLC-K taphouders met interne koeling tot 50 bar hebben een hydrostatisch neutraal koelkanaal, waardoor de lengtecompensatie niet door het stromende koelmiddel kan worden beïnvloed. Het vervangen van de koelmiddel-inserts (nozzles) geschiedt dan ook via een wisselsysteem dat volledig onafhankelijk is van de lengtecompensatie.

WFLC ook geschikt voor HFP controle !

HFP is een methode om de lengtecompensatie en rotatie van een taphouder (zowel links- als rechtsom) draadloos te controleren. Een hoogfrequente (HF) zender is in de taphouder (DIN 6327) geïntegreerd en stuurt een signaal naar een ontvanger, die bij problemen direct de machine kan stilleggen. HFP wordt met name toegepast bij meerspillig tappen, omdat de kans op problemen hierbij veel groter is door het gelijktijdig inzetten van meerdere tappen in één bewerking.

Meer over HFP controle (PDF)

Meer over HFP controle (PDF)

Synchronisatie van voeding en toeren (Rigid Tapping)

Tegenwoordig zijn er machinebesturingen waarmee het aantal omwentelingen wél uiterst precies met de voeding gecoordineerd kan worden. Dergelijke toeren-voeding synchronisatie noemt men ook wel "Rigid Tapping" functionaliteit. Het Engelse woord zegt het al: star tappen, zonder dat enige vorm van compensatie (druk, trek of as-parrallel) nodig is en de tap dus in een reguliere starre opname (bijv. een spantanghouder) kan worden opgenomen. Een machine(besturing) die "Rigid Tapping" aankan, synchroniseert het toerental uiterst precies met de voeding om zonder compensatie toch gelijk met de spoed te kunnen tappen. Omdat een starre houder in de regel goedkoper is dan een opname met compensatie is "Rigid Tapping" vrij snel populair geworden.

Waarom dan een synchrohouder?!

Ondanks "Rigid Tapping" zijn er in de praktijk toch altijd kleine afwijkingen in de synchronisatie van toeren en voeding. Niet zo erg dat de tap breekt of er een afkeur-draad ontstaat, maar wel voldoende om de snijdruk te doen toenemen. Een synchrohouder compenseert dit met radiale demping en minimale druk- en trekcompensatie. De video hiernaast toont het verschil in snijdruk.

VIDEO: starre houder versus SCK

Let vooral op de druk als de draairichting omkeert!

SCK synchrohouders

De nieuwste generatie SCK synchrohouders is ontworpen om aan alle moderne eisen te voldoen. De lengtecompensatie voor druk- en trekkrachten (± 0,15 mm) en radiale demping verhelpen de nadelige effecten van zelfs de kleinste afwijkingen in positie en toeren-voeding synchronisatie die bij Rigid Tapping kunnen optreden. Door deze compensatie ontstaat er minder druk op de flanken van een tap, hetgeen slijtage verminderd (standtijd) en het vereiste draaimoment en gevraagde machinevermogen minimaliseert.

Het voorinstellen kan aan beide kanten van de taphouder gedaan worden, dus zowel aan de kant van de machine als aan de kant van de tap. Verder zijn de dempende elastomeren in de taphouder vormstabiel en bestand tegen alle gangbare koel- en smeerstoffen. En dankzij de gedefinieerde druk- en trekcompensatie wordt plastische vervorming van deze dempingselementen voorkomen.

Door dit alles blijven de SCK taphouders zich over hun volledige levensduur hetzelfde gedragen en zetten ze constant dezelfde prestaties neer.

Eigenschappen & Voordelen

- Druk- en trekcompensatie voor Rigid Tapping

- Radiale demping voor minimale snijdruk

- Minder druk op de flanken van een tap

- Vermindert slijtage - verhoogt standtijd

- Vereist een lager machinevermogen

- Taphouder voorinstellen aan beide kanten

- Constante prestaties door vormvaste elastomeren

- Versie met groene ring is optimaal voor minimaal mengsmering (MMS)

SCK voor minimale mengsmering (MMS)

De versies met het Green-Tec label, te herkennen aan de groene ring, zijn in samenwerking met Volkswagen geoptimaliseerd voor het gebruik van minimale mengsmering (MMS).

Hiervoor zijn de koelkanalen aangepast en op diverse plaatsen afgedicht, zodat de overdracht van smeermiddel zonder enige lekkage of verlies van druk verloopt. Smeermiddel komt alleen waar het hoort: bij de tap!

SCK voor MMS - afgedicht op 4 plaatsen !

Minimale mengsmering (MMS)

De technologie van minimale mengsmering (MMS), in het Engels ook wel afgekort als MQL (Minimum Quantity Lubrication) wordt steeds belangrijker in de wereld van het verspanen. Van oudsher wordt inwendige koeling (IK) gebruikt om snijgereedschap te koelen, door een emulsie van water met smeermiddel (ca. 5-12%) via de gereedschapopname onder druk (bijv. 50-80 bar) naar het werkvlak te voeren. Onderzoek bij grote producenten toont aan dat IK tot wel 15% van de totale productiekosten kan veroorzaken. De kosten zitten o.a. in het kopen van smeermiddel en de aanvoer, opslag en behandeling van de emulsie. Omdat niet alle materialen droog te verspanen zijn, probeerde men eerst om het gebruik van koelmiddel terug te dringen. Door het water uit de emulsie weg te laten en alleen smeermiddel toe te dienen, werd de consumptie met enkele 100 liters/uur verminderd. Dit was de geboorte van MMS: kleine hoeveelheden smeermiddel worden bij een druk van 6-10 bar gemengd met lucht en als een fijne "mist" (aerosol) op het gereedschap gesproeid. Moderne MMS systemen hebben minder dan 100 ml/uur nodig, in extreme gevalen zelfs minder dan 10 ml/uur. Dit vergt wel aanpassingen in het productieproces, omdat overhitting en onvoldoende spaanafvoer op de loer liggen.

MMS systemen: MQL-1 en MQL-2

Aanvankelijk werd de aerosol buiten de machine gemengd en via één leiding vervoerd. Dit MQL-1 systeem had vroeger het nadeel dat het smeermiddel tijdens stops niet goed met lucht gemengd bleef. Daarop werdt het MQL-2 systeem bedacht, waarbij lucht en smeermiddel via twee aparte leidingen wordt aangevoerd en pas bij de gereedschaphouder (in de conus van de opname) wordt gemengd. Door de hoge complexiteit van dit systeem en wisselende prestaties in de praktijk bleek MQL-2 helaas niet zo ideaal als verwacht. Door verbeteringen in het MQL-1 systeem waardoor de aerosol nog fijner is geworden en daardoor ook niet meer ontmengt, is MQL-1 tegenwoordig weer volop terug in beeld. Bij dit MMS systeem is het wel van belang dat de leiding perfect is afgedicht, zodat de minimale hoeveelheden smeermiddel en lage druk niet verder kunnen afnemen. Vandaar dat er taphouders specifiek voor het gebruik van MMS zijn ontwikkeld, zoals de SCK taphouders met de groene ring.

Lees het artikel (PDF, Engels)